De opbouw van een

3D-gps-systeem

U weet vast dat steeds meer rups- en ook mobiele graafmachines worden uitgerust met een 3D-machinebesturingssysteem (in de volksmond 3D-gps-systeem). Maar weet u ook hoe die opbouw in zijn werk gaat? BouwMachines ging op bezoek bij Van Werven in Oldebroek, waar Topcon-monteurs Jeroen van Omme en Bulent Ilbay een nieuwe Volvo EC220EL voorzien van 3D-gps.

Een 3D-machinebesturingssysteem oftewel 3D-GNSS-systeem (in de volksmond ook 3D-gps-systeem genoemd) bestaat uit: een roverbox – zeg maar de computer – met modem, een bedieningsunit die een plek in de cabine krijgt, GNSS-antennes, sensoren en een flinke handvol coax- en canbus-kabels.

Elk bewegend deel van de giek moet een sensor hebben

Hoeveel sensoren en kabels nodig zijn, hangt helemaal af van de machine. Ten aanzien van de sensoren: naast de baksensor (plaatsing in de snelwissel), de pitch & roll-sensor (plaatsing op de bovenwagen) en de eventuele rotatiesensor voor een draaikantelstuk moet elk bewegend deel van de giek een sensor hebben. Dus twee sensoren bij een tweeledige giek en drie sensoren bij een drieledige giek. Dan de kabels. Canbus van sensoren naar bedieningsunit en roverbox, coax van antennes naar roverbox. De kabellengtes hangen af van de gieklengtes. Topcon levert voor elke machine een complete set met daarin alle materialen precies op maat voor die machine.

De giek moet bij de opbouw gestrekt kunnen worden

Topcon bouw het gros van de gps-systemen bij de dealer in de werkplaats op. Een enkele keer gebeurt de opbouw ook bij de klant, zoals vandaag bij Van Werven in Oldebroek.

Voor een snelle en goede opbouw is het noodzakelijk dat de monteurs droog kunnen werken en dat ze de ruimte hebben. De giek moet bijvoorbeeld gestrekt kunnen worden.

Meestal moet worden gelast aan de machine

Voor de installatie van de sensoren en de antennes moet (meestal) worden gelast aan de machine. Wordt de machine in bedrijfskleuren gespoten, dan gebeurt dit lassen voordat de machine naar de spuiter gaat. Wordt de machine niet gespoten, dan beginnen de monteurs de opbouwklus hiermee en wordt het laswerk netjes bijgespoten in de originele kleur(en).

Topcon doet de opbouw vaak met een team van twee monteurs

De opbouw gebeurt bij Topcon vaak door een team van twee monteurs. Elk nemen ze een deel van de opbouw voor hun rekening. Jeroen van Omme en Bulent Ilbay zijn een vast team dat door het hele land werkt aan alle soorten en merken machines; van rupsgraafmachines tot bulldozers, van Volvo’s tot Doosans. Ze worden aangestuurd door planner en supportspecialist Joey Avivi. Hij vertelt dat de opbouw van een systeem op een rupsgraver gemiddeld een tot anderhalve dag vraagt.

‘Bij een Volvo als die van Van Werven gaat het heerlijk vlot. De machine is ruim, je kunt overal redelijk goed bij en de mannen hoeven geen tot weinig gaten te boren voor de doorvoer van kabels. Anders is het bij binnendraaiers. Daar is de boel helemaal volgebouwd en moeten we regelmatig onderdelen verwijderen voordat we een kabel kunnen trekken.’

Opbouw bij bandenkraan duurt langer dan bij rups

Bij mobiele graafmachines duurt de opbouw in de regel langer dan bij een rupsgraver. Reden is dat de onderwagen bijna altijd moet worden ontdaan van gereedschapskist, opbergruimtes en opstapjes.

Nadat het systeem is opgebouwd, moet het ook worden ingerekend en gekalibreerd. Dit kost in de regel ook nog eens 2,5 tot 4 uur.

Topcon bouwt wekelijks drie tot vier 3D-gps-systemen op

Joey Avivi zorgt ervoor dat de specialisten van Topcon wekelijk drie tot vier 3D-gps-systemen opbouwen. ‘Daarnaast zijn er machinedealers die het zelf doen. De dealermonteurs zijn daarvoor door ons opgeleid. Wel verzorgen wij het inmeten en kalibreren van het systeem. Zelf monteren heeft voor de dealers als voordeel dat het werk goed is te combineren met de afmontage van de machine en dat hiermee kosten worden bespaard.’

Veelgehoorde vragen 3D-gps

Is één GNSS-antenne niet voldoende?

Met één antenne heb je de positie van de machine in beeld, maar weet je niet waar de giek zich bevindt. Met twee antennes weet de machinebesturing welke antenne links en welke rechts zit en heb je dus ook de giek in beeld. Het maakt overigens niet uit of de antennes kaarsrecht of (een beetje) scheef staan.

Mogen de sensoren ook bovenop de giek geplaatst worden?

De sensoren mogen bovenop, onderaan of op de zijkant geplaatst worden. Belangrijker is dat ze niet beschadigd raken. En handig is dat ze in de buurt van een leiding liggen, waar de kabel aan kan worden vastgemaakt. De meeste sensoren moeten wel in de lengterichting van de giek geplaatst worden.

Waarom moet de roverbox ook nog met het internet worden verbonden?

Het gps-signaal dat de schotels opvangen heeft een nauwkeurigheid van 10 tot 15 meter. Daar hebben we niet heel veel aan als het om precies graven gaat. Daarom kan het signaal ‘gecorrigeerd’ worden middels een verbinding met het mobiele internet. Het signaal wordt opgehaald via een antenne en vervolgens naar het modem in de roverbox gestuurd. Alternatief is de aanschaf van een eigen RTK-basisstation, dat via een radio-ontvanger communiceert met iedere afzonderlijke machine.

Flinke klus: inmeten en kalibreren

Nadat het 3D-gps-systeem is gemonteerd, moet de machine nog worden ingemeten en de besturing worden gekalibreerd. Afhankelijk van het soort machine en het aantal bakken en hulpstukken duurt dit al snel zo’n 2,5 tot 4 uur. Bij het inmeten wordt allereerst de afstand tussen de bewegende delen – van hartpen tot hartpen – tot op de millimeter precies bepaald. Zo is later ook bekend waar de verschillende sensoren letterlijk en figuurlijk voor staan. Het inmeten kan door de maatvoering van de machine over te nemen, met een laser of met een Total Station. In een speciaal voor dit doel gemaakt Excel-bestand worden alle gemeten waarden ingevoerd. Volgende stap is het kalibreren van de verschillende sensoren. Dit gebeurt met een laser of elektronisch waterpas. De kalibratie van de pitch & roll-sensor – die zich op de bovenwagen bij de giekpen bevindt – is het lastigste. De machine moet daarvoor in alle richtingen waterpas staan. Als laatste moet elke bak of ander uitrustingsstuk worden gekalibreerd en ingemeten. Dan kan de machinist straks precies in de bedieningsterminal de juiste tool selecteren.

De voor de montage benodigde onderdelen worden via Topcon Europe naar de vestiging in Bunschoten opgestuurd. Vaak betreffen het complete 3D-gps-sets, maar regelmatig heeft de klant ook alleen de kabels, sensoren en antennematen nodig, omdat de roverbox, het scherm en de gps-bollen van machine naar machine verhuizen.

Voordat de gps-set richting de monteurs gaat, wordt deze uitgebreid gecontroleerd. Zijn alle onderdelen geleverd, zijn de kabels voldoende lang, werken de roverbox en de bedieningsunit naar behoren? Door deze controle op de vestiging te doen, komen de monteurs niet voor verrassingen te staan en klaren ze de inbouw zo snel mogelijk. Op de vestiging worden ook de kabels voorzien van een beschermende ribbelkous. Dat scheelt de monteurs veel werk.

Deze Volvo EC220EL van Van Werven krijgt vandaag 3D-gps aan boord. In een hal van het bedrijf – waar voldoende ruimte is om de machine te draaien en de giek te strekken - wordt de klus geklaard. Monteurs Jeroen en Bulent hebben bij deze machine – die goed toegankelijk is en geen boorwerk vraagt – een dag werk aan de opbouw. Voor het laswerk en slijpwerk mogen ze gebruik maken van de apparatuur van Van Werven.

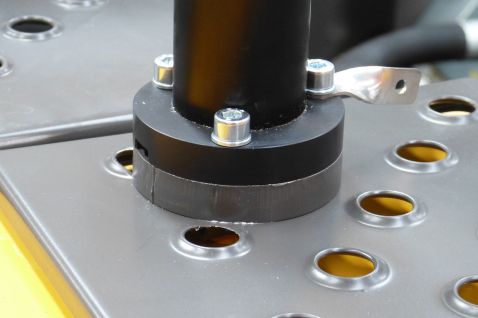

Gaten boren in de giek is onbegonnen werk. Om de sensoren op de giek vast te kunnen zetten, worden daarom plaatjes op het metaal gelast. Dit gegalvaniseerde plaatje is voor de gieksensor. Met dubbelzijdig tape wordt het zoveel mogelijk in de lijn van de draaipunten geplaatst. Vervolgens wordt het grote gat rondgelast en de sensor er opgeschroefd.

Veel klanten willen de antennemasten op het contragewicht geplaatst hebben. Dat betekent dat de donkergrijze ring op het metaal moet worden gelast. Van Werven heeft de antennemasten liever wat meer naar voren staan, op de roosters links en rechts boven de motorruimte. Belangrijker dan de plek is dat de antennes voldoende ver uit elkaar staan.

Hart van het gps-systeem is de roverbox. Deze krijgt een plek in de motorruimte achter de cabine. Gevolg is dat alle kabels hier naartoe moeten. Om gemakkelijker te kunnen werken, moeten regelmatig onderdelen worden gedemonteerd. Bij deze erg gemakkelijk toegankelijke Volvo verwijderen Jeroen en Bulent alleen het deksel van het luchtfilter, al is dat eigenlijk niet eens nodig.

De roverbox zit met vier magneten vast aan het metalen schutbord. Dit exemplaar hoort bij de inmeetset van Jeroen en Bulent. De set die straks op deze machine komt, zit nu nog op een andere rupskraan van Van Werven. De roverbox heeft geen vaste of verplichte plaats; zolang bij maar droog zit en niet te warm kan worden. Wanneer de roverbox van machine naar machine gaat, is de cabine een handige plek.

Er moet een hele batterij aan kabels worden ‘getrokken’; van roverbox naar bedieningsunit, van roverbox naar GNSS-antennes, van roverbox naar voeding... De kabels worden zoveel mogelijk door bestaande openingen getrokken en langs kabels en leidingen gevoerd. Boren doen de monteurs liever niet, zeker niet wanneer het een cabine betreft met overdrukvoorziening.

Voor de verbinding tussen de GNSS-antennes en de roverbox wordt een coax-kabel gebruikt. Deze wordt netjes met tiewraps langs de antennemast vastgezet. Tiewraps zijn onmisbaar bij de opbouw. Om te voorkomen dat de kabels losraken, beschadigen of ergens tegenaan kunnen schuren, worden de kabels op zoveel mogelijk plaatsen aan bestaande (hydrauliek)leidingen en kabels gekoppeld..

Om vanuit de rechterantennemast naar de roverbox te komen, moet de coaxkabel een weg krijgen dwars door de machine. Om te voorkomen dat de kabel bij draaiende delen komt of de motor raakt – en zal verbranden – leggen de monteurs hem helemaal onderin de machine. Omdat de ruimte krap en diep is, vraagt dit wel de nodige lenigheid.

Om op de centimeter nauwkeurig te kunnen werken, moet een verbinding met het mobiele internet worden gemaakt. Hiervoor wordt buiten de machine een kleine antenne geplaatst, die is verbonden met de roverbox waarin een modem met sim-kaart zit. De antenne blijft middels een magneet netjes op z’n plek zitten.

Laatste stap in het montageproces is het aansluiten van de roverbox op de 24V-voeding van de machine. Jeroen controleert met de multimeter eerst het voltage, daarna trekt hij een kabel door één van de doorvoeren van de zekeringenkast. Tussen de voeding en de roverbox wordt nog een extra zekering geplaatst.

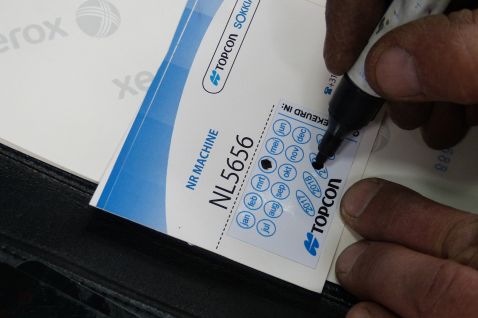

Het 3D-gps-systeem is volledig geïnstalleerd. In de cabine komt nu een sticker waarop het nummer van de machine staat, zodat Topcon in geval van een storing snel het machinedossier kan vinden. Ook het telefoonnummer van de helpdesk van Topcon staat erop. Op de sticker is een tweede sticker geplakt, waarop montagemaand en -jaar staan vermeld.