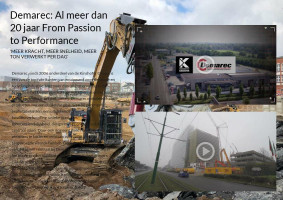

Jarenlang was de schoorsteen van de kolencentrale in Borssele een dominant herkenningspunt in het Zeeuwse landschap. De 172 meter hoge kolos gold als het hoogste punt van de provincie Zeeland. Met de ontmanteling van de kolencentrale verdwijnt ook deze blikvanger. De direct naastgelegen kerncentrale vraagt om een behoedzame aanpak. Windkracht en windrichting zijn doorslaggevende factoren voor een succesvolle afronding.

Zeeland en wind lijken onlosmakelijk met elkaar verbonden. Ook op een zomerse dag, wanneer het volgens de kalender een milde dag moet zijn, waait het flink. Het weer speelt een belangrijke rol bij de sloop van de kolencentrale, zeker bij de afbraak van de 172 meter hoge schoorsteen. Sloopcombinatie Meuva en Schotte is verantwoordelijk voor de ontmanteling van het industriële complex, pal naast de kerncentrale te Borssele. De bedrijven werken bij dit omvangrijke project samen om kennis en materieel te delen en efficiënt in te zetten.

Voortvarend van start

Voor Costian de Jonge, namens Meuva als projectleider verantwoordelijk voor de ontmanteling van de kolencentrale in Borssele, is de wind de grootste tegenstander bij de sloop van de indrukwekkend hoge schoorsteen. ‘Het venijn zit hem in de staart’, geeft hij aan. ‘Na de eerste knip konden we aanvankelijk voortvarend doorwerken. Het was warm, rustig zomerweer met nauwelijks wind. In 2,5 week wisten we zo 113 meter van de schoorsteen te slopen. Op goede dagen haalden we wel 12 meter. Maar met nog maar 44 meter te gaan, kunnen we vandaag vanwege de harde wind niet verder met de schoorsteen. Deze winderige dag gebruiken we nu om de configuratie van de kraan in te korten.’

De Jonge heeft bijkans een hele studie gemaakt van de wind. Voorafgaand aan de uit te voeren werkzaamheden onderzocht hij in welke periode er de minste kans zou zijn op harde wind. Op zijn kantoor hangen weermodellen van de jaren 2014 tot en met 2019. De projectleider laat zien hoe hij op basis daarvan statistisch heeft bepaald dat eind juli de beste periode zou zijn om met de sloop van de schoorsteen te starten. ‘Met die uitkomst hebben we rekening gehouden bij het maken van de planning.’

Ook nu de ontmanteling van de kolencentrale in volle gang is, volgt de projectleider nog elke dag nauwlettend het weer en dan met name de windlast. ‘We werken met een gedetailleerde 4-daagse weersverwachting. We monitoren niet alleen de windkracht, maar ook de windrichting. Dit met het oog op de emissie van stof’, legt De Jonge uit. ‘Maar ook de verwachtingen aangaande buien en onweer houden we goed in de gaten.’

‘Slopen en demonteren staat of valt bij een goede voorbereiding. Daarin past ook dit onderzoek naar windstille periodes en de weersvoorspellingen’, vult hoofduitvoerder Ad Vermeulen aan. ‘De tijd en energie die daarin wordt gestoken, betaalt zich absoluut uit.’

Demag pedestal-kraan

Voor de sloop van de 172 meter hoge schoorsteen is de Demag PC3800 van Sarens ingezet. Deze bijzondere kraan in pedestal-uitvoering had in de grootste configuratie een mast van 192 meter. Pedestal betekent dat de kraan niet op rupsen staat, maar op vier stempelpoten. ‘Dat heeft een aantal voordelen’, legt projectleider De Jonge uit. ‘De kraan is zo minder gevoelig voor wind. Hij staat veel stabieler. Bij een dynamische belasting staat ie niet te wippen, wat bij een kraan op rupsen wel het geval is. Bovendien heeft de kraan met de vier stempelpoten een lage en gelijkmatige bodemdruk.’

In de haak van de Demag kraan is een door Rigter handelsonderneming samengesteld sloopmechanisme gehangen. De speciaal gebouwde hydraulische powerpack heeft een Euro 6 DAF XF motor van 430 pk. Deze genereert een opbrengst van 600 liter bij 380 bar. Het powerpack stuurt de hydraulische schaar aan. De schaar die wordt gebruikt is een prototype, de Zijtveld CC 7000 met betonbekken. De machinist in cabine bedient de schaar via een radiografische afstandsbediening. Powerpack en schaar zijn volledig gekeurd en gecertificeerd als een te hijsen mechanisme. De gehele set heeft een gewicht van 17 ton.

‘Goede samenwerking met EPZ projectteam’

De kolencentrale in Borssele is in 2015 als gevolg van de gewenste energietransitie buiten bedrijf gesteld. In de jaren daarna is de ontmanteling voorbereid. Begin 2019 is de combinatie van sloop- en demontagebedrijven Meuva en Schotte uit Rotterdam, in opdracht van EPZ (Elektriciteits Produktiemaatschappij Zuid-Nederland) gestart met de verwijdering van de installaties van het kolenpark.

In 2022 moet de ontmanteling zijn voltooid en komt het terrein beschikbaar voor een nieuwe bestemming. Projectleider Costian de Jonge en hoofuitvoerder Ad Vermeulen prijzen de samenwerking met het projectteam van EPZ. ‘In dat team zitten onder ander een milieukundige, een veiligheidskundige, en deskundigen op het gebied van elektrotechniek en mechanica. Die mensen hebben veel kennis. Zij weten waar de kritieke punten zitten, bijvoorbeeld wat betreft verborgen energie, spanningen of gevaarlijke stoffen. Informatie die ons helpt bij het maken van de werkplannen, het uitvoeren van de demontagewerkzaamheden en zeker ook helpt bij het waarborgen van de veiligheid’, aldus de twee.

Veilig werken

Om de machinist veilig zijn werk te kunnen laten doen, is de cabine van de Demag extra beschermd en is de kraan opgesteld achter een containerwand op 50 meter van de te slopen schoorsteen. Rondom de schoorsteen is bovendien een veilige zone van 80 meter gecreëerd. Net daarbuiten bevindt zich het controlecentrum. Hier houden twee mannen via beeldschermen continue de verrichtingen van de sloopschaar in de gaten. Ook geven zij de machinist desgewenst aanwijzingen over de positie van het uitrustingsstuk. ‘Het goed positioneren van de schaar is heel belangrijk’, geeft hoofduitvoerder Ad Vermeulen aan. Hij acht het denkbaar dat in de toekomst op een project als dit het werk uitgevoerd wordt met een onbemande kraan. ‘Dan wordt de machine in zijn geheel vanuit de controlekamer bediend.’

Voorafgaande aan de sloop van de schoorsteen is een intensieve asbestsanering uitgevoerd. Een team van specialisten heeft zich met behulp van industriële abseiltechnieken aan een lijn de schoorsteen in laten zakken om vervolgens het asbest te verwijderen. Dankzij deze zogenoemde ‘rope access’ techniek kon de asbestsanering in acht dagen worden afgerond.

Nadat de schoorsteen was ontdaan van asbest, werd de bodem van het rookgaskanaal verwijderd. Het puin kan zo inwendig naar beneden vallen. Puin dat aan de buitenzijde neerkomt, komt terecht op een zandbed. Verder is rondom de schoorsteen een veilige zone ingericht en een fundatie aangelegd voor de Demag kraan.

Door de harde wind kan de Demag kraan deze dag niet worden ingezet. De tijd wordt benut om de hoofdmast van de rupskraan in te korten tot 114 meter. De kraan is zo opgesteld dat – als de wind is gaan liggen - niet enkel de resterende 44 meter van de schoorsteen kan worden gesloopt, maar vanaf dezelfde positie ook de wastoren in delen kan worden afgehesen.

Groot materieel

De sloop van een groot industrieel complex als de kolencentrale vraagt om de inzet van groot materieel. Zo werd voor de sloop in Borssele geïnvesteerd in een Caterpillar 390F UHD. De sloopmachine is gemodificeerd door Riverland Equipment in Haaften. Volledig opgebouwd weegt de machine, inclusief een high reach slooparm met een penhoogte van 42 meter, 125 ton. Bij de machine is ook een triple giek met een penhoogte van 28 meter aangeschaft. In deze configuratie kan een uitrustingsstuk van maximaal 9 ton worden gemonteerd. ‘Zo’n zware jongen met een groot bereik is een must bij het slopen van zware installaties en betonconstructies’, aldus Vermeulen.

Ook draaien op het project onder meer een Komatsu PC490 en een Hitachi ZX490. Om delen op hoogte te demonteren wordt een Kobelco CKE 2500G rupskraan ingezet. Deze kraan speelt ook een rol bij de voorbereidingswerkzaamheden ten behoeve de demontage van de ketel. ‘Er moeten constructieve voorzieningen worden aangebracht om te voorkomen dat de boel in een later stadium in elkaar zakt’, vertelt projectleider De Jonge.

Bij de demontage van de stoomketel worden zogenaamde strand jacks gebruikt om het 4.000 ton wegende gevaarte te laten zakken.Een strand jack, ook wel kabelvijzel genoemd, bestaat uit een bundel van staalkabels die wordt aangedreven door een hydraulische cilinder. Boven en onder de cilinder bevindt zich een ankersysteem met verschillende grepen. Deze grepen klemmen de bundel met kabels. Tijdens het in- en uitbewegen van de cilinder zorgen de grepen bij de ankers voor het laten zakken van de ketel.

Omdat de ketel vrijhangt in de strand jacks, kan hij van onderaf worden gesloopt. Dat gebeurt met snijbranders. Het vrijgekomen materiaal wordt vervolgens onder de ketel weggehaald, waarna de ketel weer vier meter kan zakken. Zo wordt de ketel in vijftien etappes verwijderd. Daarna wordt het ketelhuis gesloopt.

Kerncentrale

Kritieke succesfactor bij de demontage van de kolencentrale is dat de naastgelegen kerncentrale onder geen beding hinder mag ondervinden van de werkzaamheden. ‘Dat betekent goed en beheerst slopen met optimale stofbeheersing, onder meer door de inzet van nevelkanonnen en sproei-installatie op het equipment’, vertelt Vermeulen. ‘Om de continuïteit van de kerncentrale te garanderen worden grote objecten gedemonteerd en afgehesen. Op de grond worden deze onderdelen verder gedemonteerd en vervolgens gesorteerd in de diverse afvalstromen. Deze werkwijze geeft minder risico op storingen in de kerncentrale, maar maakt dit project arbeidsintensief.’

Projectleider De Jonge verwacht niet dat dit de laatste centrale is die de sloopcombinatie voor zijn rekening neemt. De komende jaren moeten immers meer kolencentrales in Nederland ontmanteld worden. ‘Dit is de derde kolencentrale die we mogen slopen in vijf jaar tijd. Inmiddels hebben we veel kennis van de installaties die in zo’n kolencentrale gebruikt worden. Kennis die nodig is om de risico’s te onderkennen. Met de sloop van de centrale in Borssele, pal naast een in bedrijf zijnde kerncentrale, hebben we natuurlijk een prachtige referentie.’

Tekst: Cynthia Herweijer; foto’s: Airvision.nl (John Dummer) en MooiMerk